Field Erected

Air Cooler

RAFFREDDATORI AD ARIA

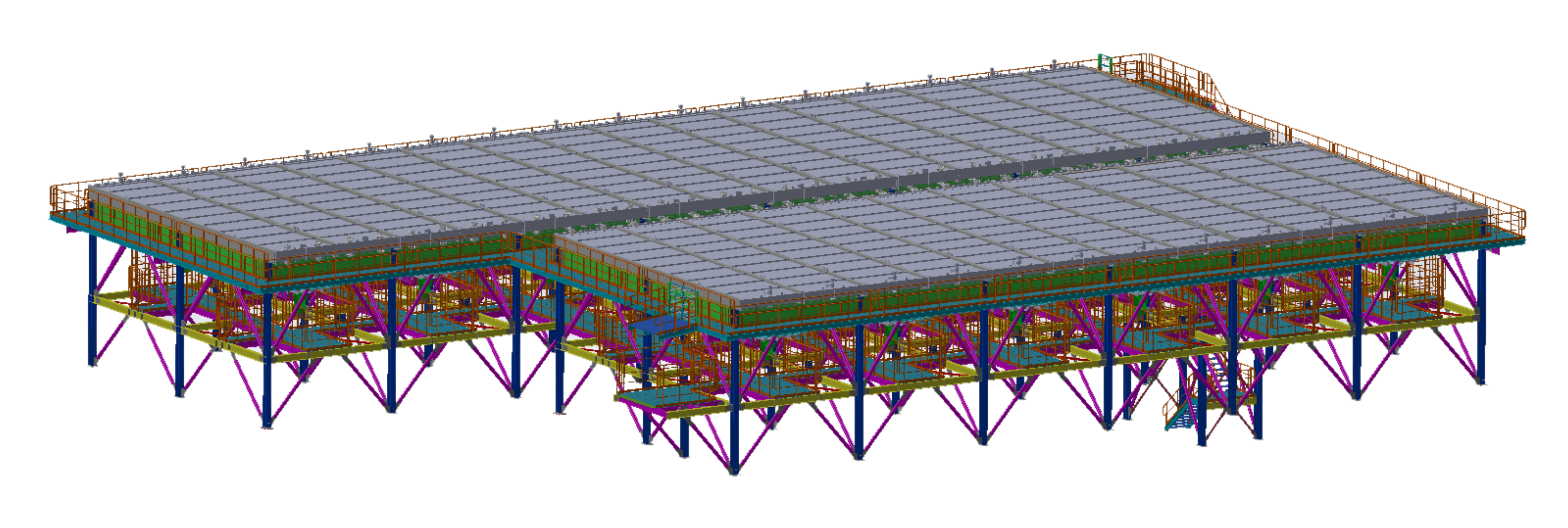

Gli Air Cooler, o scambiatori di calore raffreddati ad aria, sono dispositivi progettati per dissipare il calore da un fluido di processo (acqua oppure acqua con glicole etilenico o glicole propilenico), sfruttando il flusso d’aria generato da gruppi ventilanti composti da ventilatori, motori elettrici e trasmissioni. Il fluido caldo scorre all’interno di batterie alettate, mentre l’aria prelevata dall’ambiente attraversa le superfici di scambio termico, consentendo il raffreddamento per convezione forzata.

A differenza delle torri evaporative, gli Air Cooler garantiscono un raffreddamento a secco, evitando il consumo d’acqua e riducendo i costi operativi e di manutenzione.

Caratteristiche tecniche

Gli Air Cooler di ILMED IMPIANTI sono progettati per garantire massima efficienza, affidabilità e durata nel tempo. Le principali caratteristiche includono:

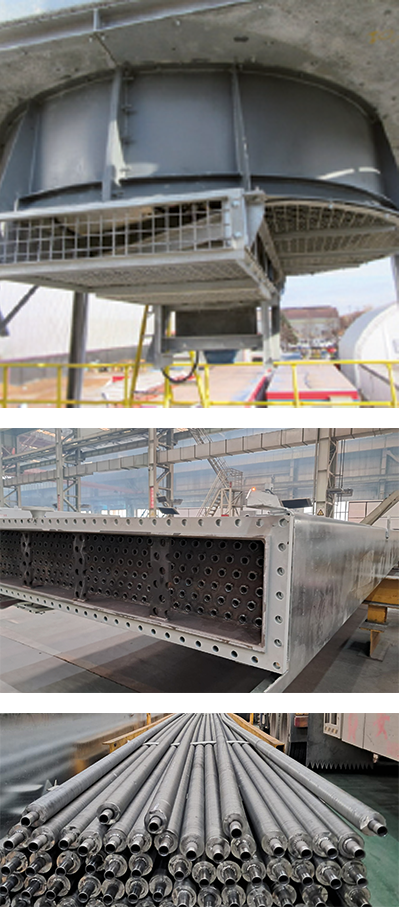

- Batterie di scambio termico: realizzate con tubi alettati disponibili in diversi diametri (25,4 mm, 31,8 mm e 38,1 mm) e materiali (acciaio al carbonio, acciaio inox, leghe speciali) per resistere a elevate temperature e ambienti aggressivi.

L’alettatura in alluminio (G-fin, L-fin o Estrusa) è studiata in funzione delle condizioni di progetto e delle richieste del cliente.

Le testate dei fasci tubieri possono essere realizzate in varie tipologie (saldate, a coperchio removibile, a bonnet removibile o a tappi) in base alle esigenze di manutenzione e ispezione interna. - Configurazione flessibile: disponibili in diverse configurazioni: a tiraggio forzato oppure a tiraggio indotto, con disposizione delle batterie in orizzontale, verticale, a telaio inclinato (A-frame oppure V-frame) per ottimizzare le dimen-sioni di ingombro e l’efficienza di raffreddamento.

- Ventilatori ad alte prestazioni: di tipologia assiale, con la possibilità di regolazione della velocità (usando motori alimentati tramite inverter) per adattarsi alle esigenze di processo. I ventilatori sono studiati in funzione delle emissioni sonore richieste dal progetto, anche per situazioni di bassa o bassissima rumorosità.

Applicazioni

Gli Air Cooler trovano applicazione in diversi settori industriali, tra cui:

- Produzione di energia: impiegati nei sistemi di raffreddamento di turbine, generatori e condensatori.

- Industria alimentare e farmaceutica: impiegati nei processi di produzione che richiedono un raffreddamento efficiente senza contaminazione.

- Impianti siderurgici e metallurgici: per il raffreddamento di fluidi ad alte temperature nei processi di lavorazione dei metalli.

Particolarità e vantaggi degli Air Cooler

- Risparmio idrico ed efficienza ambientale

– Zero consumo d’acqua: gli Air Cooler raffreddano il fluido esclusivamente tramite aria, eliminando il consumo d’acqua e i costi associati al suo trattamento e smaltimento. – Nessuna emissione di aria umida: a differenza delle torri evaporative, non rilasciano aria in condizioni di saturazione nell’ambiente che è venuta a contatto con l’acqua di processo, riducendo il rischio di contaminazione e corrosione nei dintorni dell’impianto

– Zero pennacchio visibile: ideale per aree urbane o soggette a vincoli ambientali. - Riduzione dei costi operativi

– Costi di gestione inferiori: nessuna necessità di approvvigionamento, filtraggio o trattamento dell’acqua.

– Basso consumo energetico: i moderni ventilatori ad alta efficienza, con controllo della velocità, ottimizzano i consumi e riducono l’impatto sui costi energetici. - Maggiore affidabilità e durata

– Resistenza agli agenti atmosferici: realizzati con materiali resistenti alla corrosione, garan-tiscono una lunga durata anche in ambienti difficili e/o con acque aggressive.

– Nessun rischio di congelamento: se corredati della configurazione antigelo (utilizzando ad esempio un sistema di louvers e/o steam coils) gli Air Cooler sono ideali per zone con temperature molto basse, senza il pericolo di formazione di ghiaccio nelle tubazioni. - Flessibilità e personalizzazione

– Ampia gamma di configurazioni: progettati per adattarsi a qualsiasi vincolo di spazio, consumi energetici e rumorosità.

– Sistema di controllo avanzato: possibilità di integrazione con sistemi di automazione industriale per un monitoraggio continuo delle prestazioni. - Sicurezza e conformità normativa

– Nessun rischio di contaminazione: il circuito chiuso evita il contatto tra il fluido e l’am- biente esterno, garantendo una maggiore sicurezza nei processi industriali.

– Rispetto delle normative ambientali: l’assenza di scarichi d’acqua e l’uso efficiente dell’energia consentono di rispettare le normative ambientali più stringenti.